効率と精度: 高速丸鋸盤の総合ガイド

高速丸鋸の仕組みを理解する

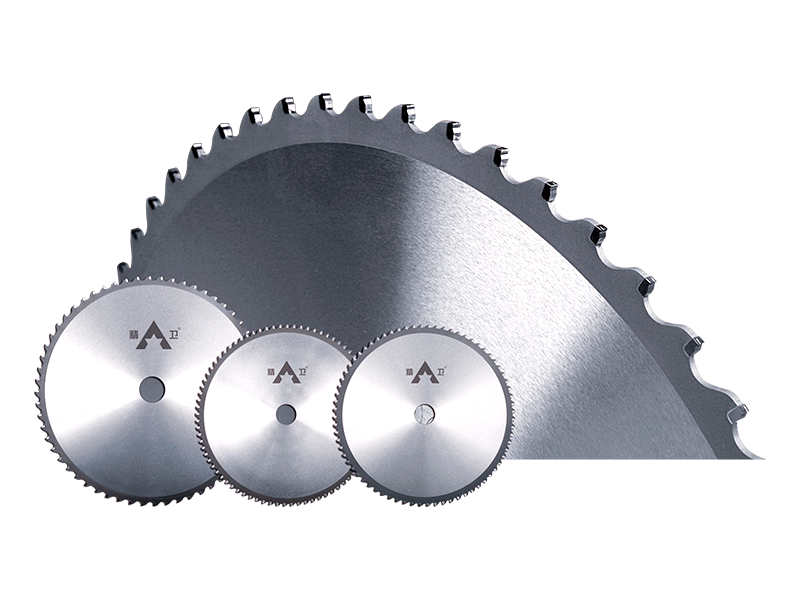

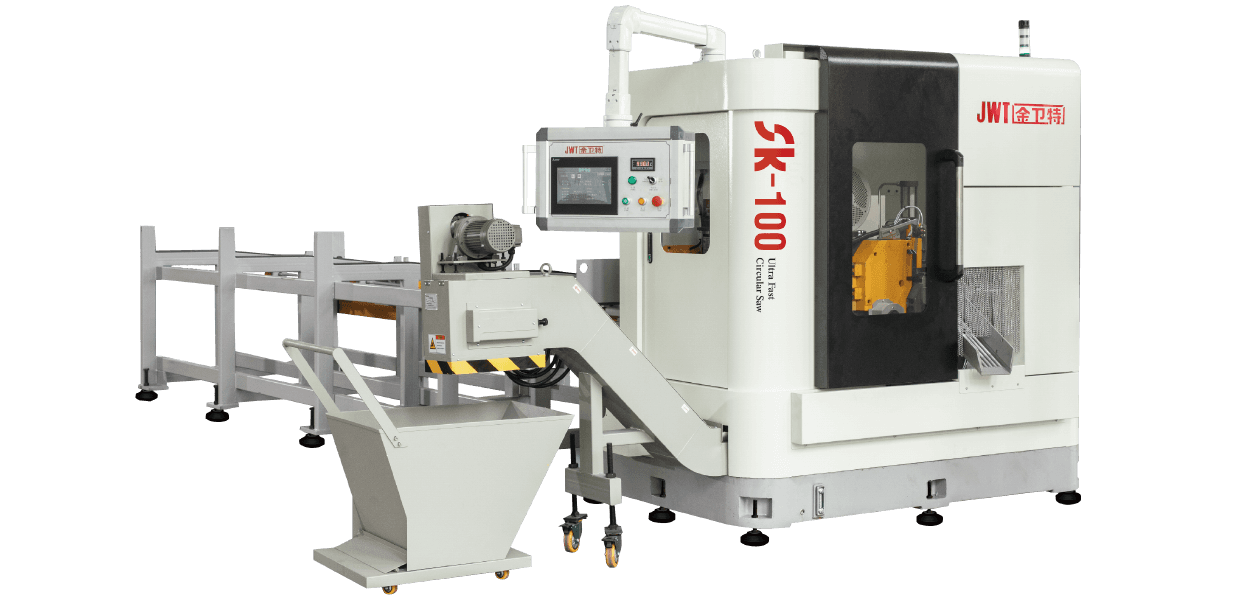

高速丸鋸盤 は、極めて正確な、迅速かつ大量の切断を必要とする産業環境向けに設計されています。標準的なのこぎりとは異なり、これらの機械は高度なスピンドル技術と高トルクモーターを利用して、TCT (タングステンカーバイドチップ) やサーメットなどの特殊なブレードを、多くの場合 3,000 ~ 5,000 RPM を超える速度で駆動します。この高速性により、切断ごとにブレードが材料と接触する時間が短縮され、熱の蓄積が大幅に軽減され、ワークピースの熱変形が防止されます。

これらの機械の構造的完全性は、頑丈でねじれのないフレームを中心に構築されています。この堅牢な構造は、高速回転によって発生する振動を減衰するために不可欠です。振動が最小限に抑えられると、機械は「鏡面レベル」の表面仕上げを達成できるため、多くの場合、二次的な研削やバリ取りのプロセスが不要になります。そのため、公差レベルが厳しい自動車、航空宇宙、重工業業界での定番となっています。

主要な機能と技術仕様

高度な自動化と CNC の統合

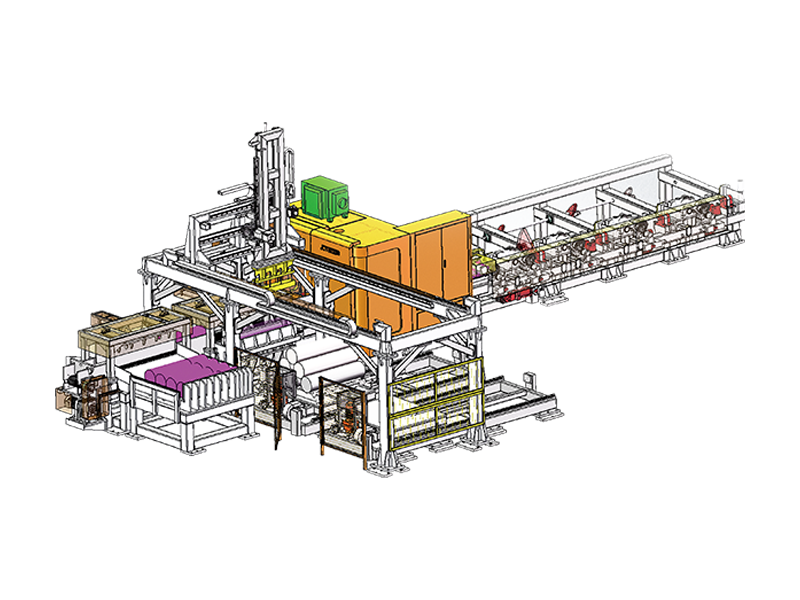

最新の高速丸鋸には、CNC (コンピューター数値制御) システムが搭載されていることがよくあります。これにより、オペレーターは、ユーザーフレンドリーな HMI (ヒューマン マシン インターフェイス) タッチスクリーンを介して、正確な切断長さ、送り速度、数量をプログラムすることができます。自動化された機能には、次のものが含まれることがよくあります。

- 連続バー供給のためのマガジンの自動装填。

- サーボ駆動のボールネジにより、正確な材料の割り出しとヘッドの移動を実現します。

- 自動トリムカットと端材仕分けにより、材料の無駄を最小限に抑えます。

冷却および潤滑システム

高速でブレードの寿命を維持するために、これらのマシンにはマイクロミストまたはフラッド冷却システムが組み込まれています。この的を絞った潤滑により、歯と金属の間の摩擦が軽減され、ブレードの寿命が最大 25% 延長されます。高度なモデルには、インコネルやステンレス鋼などの難削合金向けに特別に設計された多流体冷却コンセプトが搭載されている場合もあります。

パフォーマンスの比較: 素材と速度

高速丸鋸盤の多用途性は、さまざまな材料密度に適応できるかどうかに大きく依存します。以下の表は、産業用途の一般的な動作パラメータの概要を示しています。

| 材質の種類 | 回転数範囲 | 代表的な用途 |

| 鉄金属(鋼) | 20~150RPM | 頑丈な棒、重いパイプ |

| 非鉄(アルミニウム) | 2000 - 5500 RPM | 押出成形品、シート |

| 木材とプラスチック | 3000~6000RPM | 建築用パネル |

最高効率を実現するためのメンテナンス プロトコル

ダウンタイムを防ぎ、オペレーターの安全を確保するには、定期的なメンテナンスが重要です。これらの機械は非常に高速で動作するため、わずかな位置ずれや破片の堆積でもブレードの故障やモーターの負担につながる可能性があります。規律あるメンテナンススケジュールには、金属片が内部機構に詰まるのを防ぐために、鋸刃とチップコンベアの毎日の清掃を含める必要があります。

リニアガイドウェイとボールねじの潤滑は、製造元のサイクルに従って実行する必要があります (シフト量に応じて毎週または毎月)。さらに、ブレードの検査は最も重要です。オペレーターは、鈍くなったり、歯が欠けたりする兆候がないかどうかを確認する必要があります。ブレードを早期に交換することは、切れ味の悪いブレードによってスピンドル モーターの負荷が増加することを許容するよりもはるかに費用対効果が高く、その結果、時間の経過とともに機器の故障リスクが 70% 増加する可能性があり、費用がかかる可能性があります。

安全機能と業界標準

高速鋸切断における安全性は、どれだけ強調してもしすぎることはありません。最新の機械は、高速の切りくずや偶発的な接触から作業者を保護するために、完全に囲まれた切断エリアを備えて設計されています。統合センサーがブレードのたわみをリアルタイムで検出します。ブレードが過度に曲がったり振動し始めた場合、システムは緊急停止をトリガーして致命的な破損を防ぎます。さらに、電子ブレーキが標準装備されており、サイクル終了後または緊急ボタンが押されてから数秒以内にブレードの回転が停止します。