Zhejiang Jingweite Machine Tool は、金属切断および加工業界向けのソリューションの設計と製造に重点を置いた、産業と貿易を統合する企業です。経営チームの中心メンバーは業界で数十年以上の経験があり、理論的かつ実践的な豊富な経験を持っています。また、切削装置の分野での基礎研究、設計と応用、プロセス製造、産業オートメーション、検査とテストの豊富な経験を持つ専門家のチームを集め、社内で育成しました。研究開発センターのチームは積極的に革新を進め、国内の有名大学や日本とドイツの高度な技術専門家と長期的な戦略的パートナーシップを確立しています。発明特許21件、実用新案特許72件を取得しています。国家ハイテク企業として評価されています。業界標準の策定に特別に招待された唯一の部門であり、傑出した貢献賞を受賞しました。同社は主に多くの国に輸出しており、協力顧客には多くのフォーチュン 500 企業が含まれており、鍛造、ベアリング、その他の業界の重要なサプライヤーとなっています。

-

コールドカットと研磨剤: プロの選択が金属切断用丸鋸に移行している理由金属切断の進化: 丸鋸 vs. 研磨グラインダー 何十年もの間、鋼を切断するための頼りになる方法は、高速摩擦を利用して材料を摩耗させる研磨チョップソーでした。しかし、「コールドカット」ソーと呼ばれる専用の金属切断用丸鋸は、超硬チップを使用...

-

Jingweite's Ultra-High Speed Circular Sawing Machine SK-70 Captivates Audiences Live at IMTEX FORMING 2026インド、バンガロール、2026年 — 開催中の国際工作機械・製造技術展示会(IMTEX FORMING 2026)で、浙江景偉工作機械有限公司は、インドの戦略的パートナーであるG7と協力して、展示会場の魅力的なアトラクションの1つと...

-

高精度金属加工に両頭面取り機が欠かせない理由両頭面取り機の役割を理解する 両頭面取り機は、ワークの両端を同時に面取りまたは面取りするように設計されています。この構成により、特に大量の金属加工環境において、効率と一貫性が大幅に向上します。両端を 1 サイクルで加工することで、ハンドリ...

-

あなたの産業用丸鋸盤は最高の精度を発揮していますか?最適化への 5 つの鍵コアコンポーネントと機械設計 最新の工業用丸鋸盤は、高出力環境での連続運転向けに設計された驚異の頑丈エンジニアリングです。手持ちバージョンとは異なり、これらの定置型発電機は、精密研磨されたアーバーに接続された巨大な誘導モーターを利用してい...

-

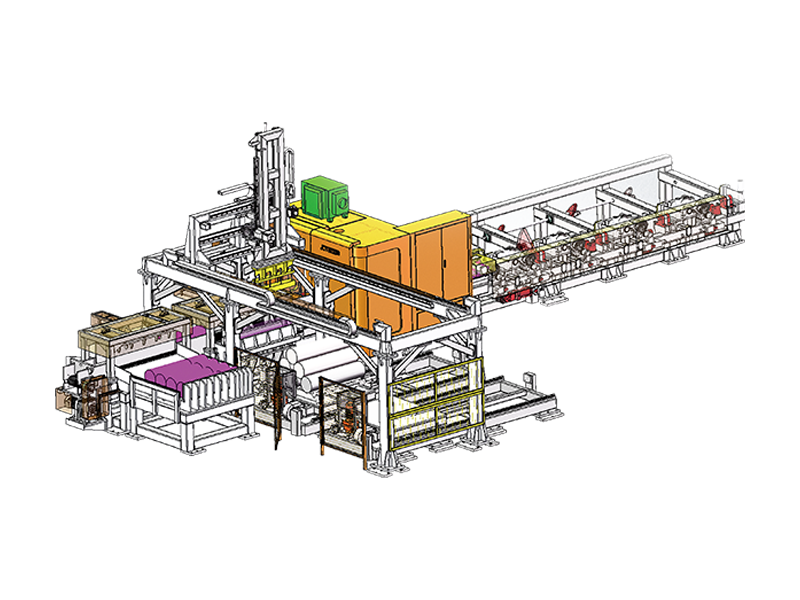

精密切断を再定義する最新の自動鋸盤技術とは?最新の自動鋸盤のコアメカニズム 現代の 自動鋸盤 は大量の工業生産の基礎であり、人間の介入を最小限に抑えながら正確な切断を実行するように設計されています。手動または半自動のタイプとは異なり、これらの機械は高度な PLC (プ...

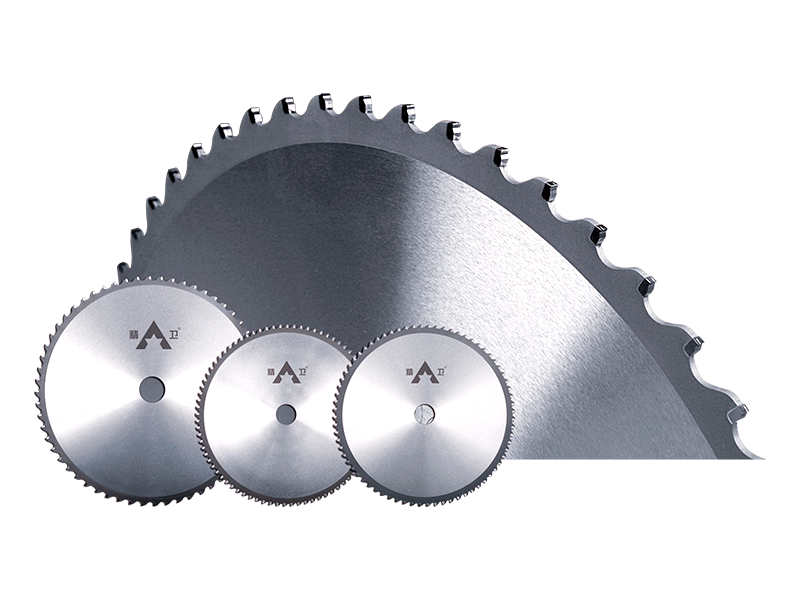

超高速丸鋸と従来の丸鋸の技術的な違い

超高速丸鋸 従来の丸鋸には大きな技術的な違いがあり、工業生産における用途や性能に直接影響します。まず、超高速丸鋸の最大の特徴は、従来の丸鋸に比べて回転速度がはるかに高く、通常1分間に数千回転に達することです。この高速性により、切断プロセスがよりスムーズかつ効率的になり、切断速度が大幅に向上するだけでなく、より高い精度と仕上がりが保証されます。対照的に、従来の丸鋸は回転速度が比較的低く、金属などの高強度材料を切断する場合、抵抗と熱が大きくなり、刃の摩耗が増加し、切断品質が不安定になり、ワーク表面にバリが発生する可能性があります。 。

超高速丸鋸は速度の違いに加えて、材料の選択と刃の設計においても大きな技術的利点があります。当社の超高速丸鋸は、先進的な合金と硬質材料で作られた鋸刃を使用しており、高速での摩擦や熱に耐えるだけでなく、より長い耐用年数を提供します。従来の丸鋸と比較して、高強度の作業でも刃が長持ちし、頻繁な刃交換の必要性が大幅に軽減され、生産効率が向上します。さらに、超高速丸鋸には通常、加工精度を確保するために切断角度と深さを正確に制御できるインテリジェントな制御システムが装備されていますが、従来の丸鋸は手動操作と経験の蓄積に依存しているため、高精度が要求される生産では若干不十分です。

産業用途では、超高速丸鋸は、その高効率、精度、耐久性により、金属加工、自動車製造、航空宇宙、その他の産業で好まれる機器となっています。当社の超高速丸鋸はこれらの分野で優れた性能を発揮します。大量の精密切断を迅速に完了するだけでなく、高品質な加工効果を維持し、さまざまな異なる材料の切断要件に適しています。従来の丸鋸と比較して、この装置は生産サイクルを大幅に短縮し、エネルギー消費を削減できるため、企業の運用コストを節約できます。

作業ニーズに合った超高速丸鋸の選び方

作業のニーズに合った超高速丸鋸を選択する場合は、その機器が生産効率と切断品質を効果的に向上させるために、複数の重要な要素を考慮する必要があります。まず、加工する材料の種類に基づいて、鋸刃の種類と必要な装置の性能を決定する必要があります。鋼、アルミニウム、銅、その他の金属、およびさまざまな合金材料など、さまざまな材料は、異なる硬度と切断特性を持っています。したがって、適切な刃の材質と切れ味を備えた超高速丸鋸を選択することが特に重要です。当社の超高速丸鋸は、高速切断でも切れ味を維持できる高硬度合金刃を採用し、様々な金属材料の切断ニーズに対応します。

次に、超高速丸鋸を選択する際には、作業効率と加工精度も重要な考慮事項です。大量生産を行う企業にとって、高速かつ安定したパフォーマンスは不可欠です。これにより、切断速度が向上するだけでなく、各切断で一貫した精度が保証され、ワークのやり直しや無駄が削減されます。超高速丸鋸は従来の丸鋸に比べ、高速かつ安定しているため、高い加工品質を維持しながら生産効率を大幅に向上させることができます。当社が提供する超高速丸鋸には、切断角度と速度を自動的に調整できる高度な CNC システムが搭載されており、精度を確保し、手動介入によるエラーを軽減します。航空宇宙、自動車製造など、高度な切断要件がある業界に特に適しています。

さらに、機器の耐久性やメンテナンスコストも重要な考慮事項です。高品質の超高速丸鋸を選択することで、長期間の高負荷運転でも装置の状態を良好に保つことができ、ダウンタイムやメンテナンス頻度を削減できます。私たちの 超高速丸鋸 耐久性の高いブレードと堅牢なボディ設計を採用するだけでなく、装置の稼働状況をリアルタイムに監視し、潜在的なトラブルを防止するインテリジェント監視システムも搭載しています。この設計により、装置の耐用年数を延長し、メンテナンスコストを大幅に削減し、生産ラインを長期間安定して稼働させることができます。