自動ソー機の機能

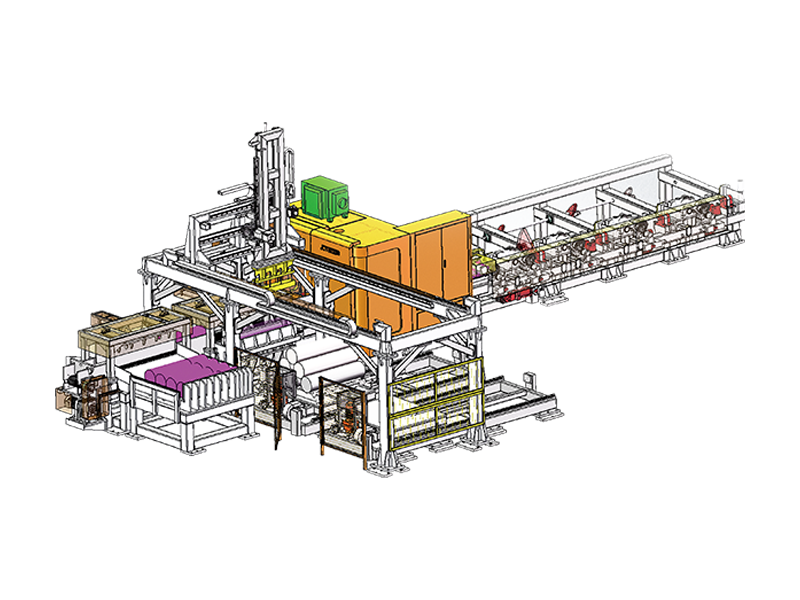

an 自動切断機 現代の製造業では不可欠なツールであり、比類のない効率と精度を提供します。従来のマニュアルまたは半自動のこぎりとは異なり、これらの洗練されたデバイスは、一定のオペレーターの介入なしに、物質的な給餌から完成した部品排出までの完全な切断サイクルを実行できます。優れたパフォーマンスの鍵は、操作を合理化し、出力品質を向上させる一連の高度な機能にあります。

コア機能機能

その中心に、 自動ソーイングシステム 高精度で反復タスクを処理する能力によって定義されます。最も重要な機能の1つはです 材料給餌システム 。これは、単純な空気圧クランプから、ストックを正確に切断ゾーンに押し込む複雑なサーボ駆動ローラーにまで及びます。このシステムの精度は、品質管理のための重要な要因であるカット長の一貫性に直接影響します。

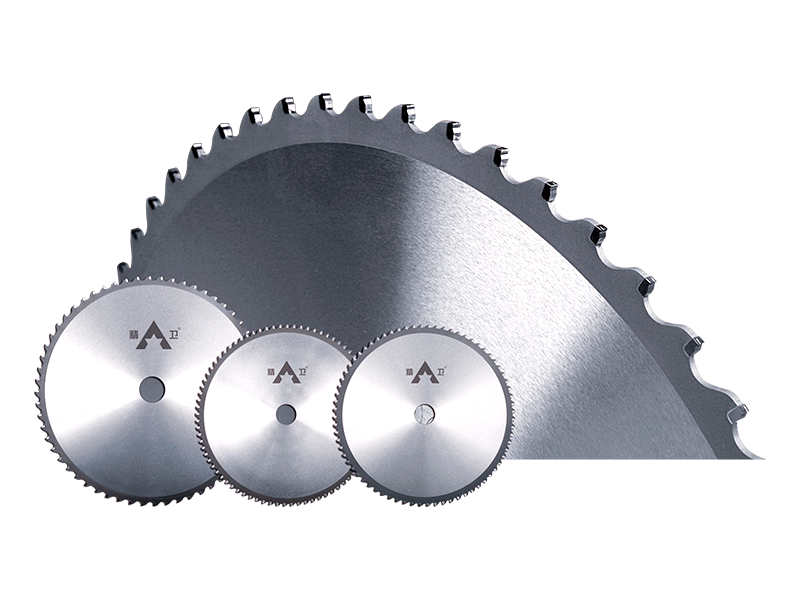

ヘッドメカニズムを切断します 別の重要なコンポーネントです。現代の機械は、多くの場合、油圧モーターまたはサーボモーターを使用して、ブレードの降下と切断圧力を制御します。これにより、バリを最小限に抑え、刃の寿命を延ばす滑らかで一貫したカットが可能になります。異なる切断速度と飼料レートをプログラムする機能は、柔らかいアルミニウムからハードステンレス鋼まで、さまざまな材料を処理するために重要です。

マルチパートランの場合、 自動部品の分離とカウント機能 ゲームチェンジャーです。カットするたびに、完成したピースはしばしば残りのストックから分離され、カウントされます。この自動化されたプロセスにより、バッチ数量が正確に満たされ、手動の並べ替えの必要性が減り、大幅な時間を節約できます。

高度な制御と安全機能

の脳 自動ソーイングマシン その制御システムは、通常はaです プログラム可能なロジックコントローラー(PLC) 。これにより、オペレーターは複雑な切断パターン、バッチサイズ、および直感的なインターフェイスを介してパラメーターをプログラムすることができます。現在、多くのシステムにはaが含まれています Human-Machineインターフェイス(HMI) 、多くの場合、切断プロセスのセットアップとリアルタイムの監視を簡素化するタッチスクリーン。

安全機能 最も重要です。現代 コンピューター化されたのこぎり 次のような複数の保護層が含まれます。

-

ブレードガード 偶発的な接触を防ぐため。

-

緊急停止ボタン (eストップ)マシンの周りに戦略的に配置されました。

-

インターロック ドアやガードが開いている場合、マシンが動作しないようにします。

-

過負荷保護 モーターがあまりにも多くのストレスにさらされている場合は、機械をシャットダウンします。

汎用性とカスタマイズ

標準機能を超えて、多く 産業用ソーイングマシン 汎用性を高めるオプションのコンポーネントを提供します。 バンドル切断機能 マシンが一度に複数の在庫を切断できるようにし、大量のジョブのスループットを劇的に増加させます。 マイター切断機能 のこぎりが、フレーミングやトラス作業などのアプリケーションに角度のあるカットを作成できるようにします。

さらに、 チップコンベアシステム カッティングエリアから金属の削りくずと破片を自動的に除去し、ワークスペースを清潔に保ち、ジャムを防ぎます。この機能は、aと組み合わされています クーラントシステム 、カットの品質を向上させるだけでなく、ソーブレードの寿命を延ばすのにも役立ちます。

要約すると、最新の自動ソー機械の特徴は、単純な切断をはるかに超えています。彼らは、精密給餌、スマートコントロール、堅牢な安全対策、およびカスタマイズ可能なオプションを統合して、生産性を高め、一貫性を確保し、ワークショップや工場の安全性を高める完全で自動化されたソリューションを提供します。