精密切断を再定義する最新の自動鋸盤技術とは?

最新の自動鋸盤のコアメカニズム

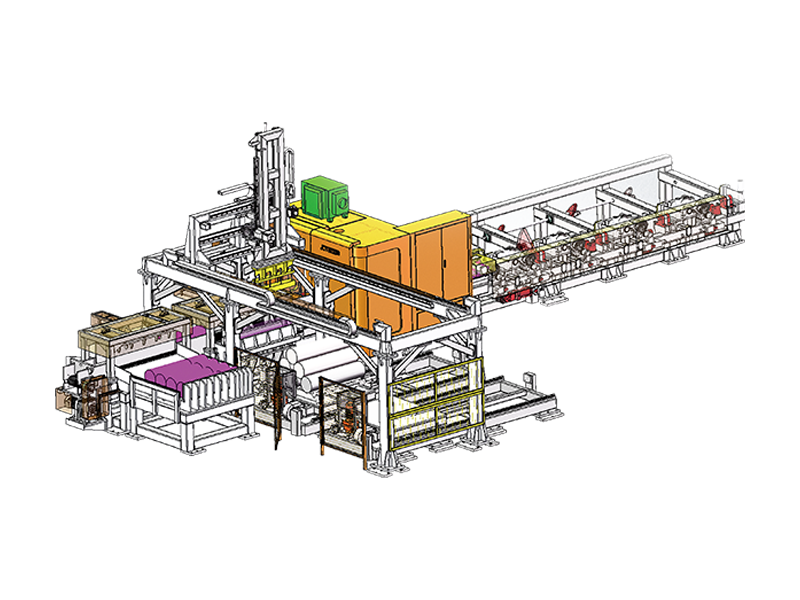

現代の 自動鋸盤 は大量の工業生産の基礎であり、人間の介入を最小限に抑えながら正確な切断を実行するように設計されています。手動または半自動のタイプとは異なり、これらの機械は高度な PLC (プログラマブル ロジック コントローラー) システムを利用して切断サイクル全体を管理します。これには、材料の供給、クランプ、ブレード速度の調整、および切断片の最終排出が含まれます。これらの機械は、一貫したクランプ圧力を実現する油圧または空圧システムを統合することで、材料の振動を実質的に排除し、ブレードの寿命を大幅に延長し、切断面の仕上げを向上させます。

サーボモーター駆動の送りシステムの使用により、精度がさらに向上します。これらのシステムにより、多くの場合ミクロン単位で測定される公差での材料の高速位置決めが可能になります。航空宇宙や自動車製造などの業界では、数千回の連続サイクルにわたって厳格な品質管理基準を維持するために、このレベルの再現性が不可欠です。さらに、センサーの統合により、機械は材料の存在とブレードの摩耗をリアルタイムで検出できるため、コストのかかるエラーやダウンタイムを防ぐことができます。

主要な技術仕様とパフォーマンス指標

生産ライン用の自動鋸盤を評価する場合、特定の材料とスループット要件への適合性を決定するいくつかの技術パラメータが必要になります。次の表は、最適なパフォーマンスを確保するためにエンジニアと店舗マネージャーが監視する必要がある重要な指標を示しています。

| パラメータ | 説明 | 生産への影響 |

| 刃面速度 | メートル/分 (m/min) で測定 | 発熱と切断品質を決定します |

| 送り速度 | 刃が材料を貫通する速度 | サイクルタイムとチップ負荷に直接影響します |

| 位置決め精度 | マテリアルフィーダーの公差 | 材料の無駄や二次加工を削減 |

金属加工における完全自動化のメリット

人件費と人的ミスの削減

自動鋸技術の導入による最も直接的な利点の 1 つは、手作業が大幅に削減されることです。 「消灯」機能により、機器が生の在庫の束全体を自律的に実行できるため、1 人のオペレーターが複数の機器を監督できることがよくあります。これにより、部品あたりのコストが削減されるだけでなく、従来の作業場でスクラップの主な発生源となることが多い、手動による測定と供給によって生じるばらつきも排除されます。

強化された安全プロトコル

安全性はあらゆる産業環境において重要な要素です。自動鋸は通常、安全インターロックで完全に囲まれており、オペレーターを可動刃や高圧クランプから遠ざけます。先進的なマシンには次のような機能もあります。

- ライトカーテンやモーションセンサーに連動した緊急停止トリガー。

- 自動チップコンベアにより、手動介入なしで鋭利な破片を除去します。

- 機械のハウジング内に液体を含むクーラントミストシステム。

長寿命のためのメンテナンス戦略

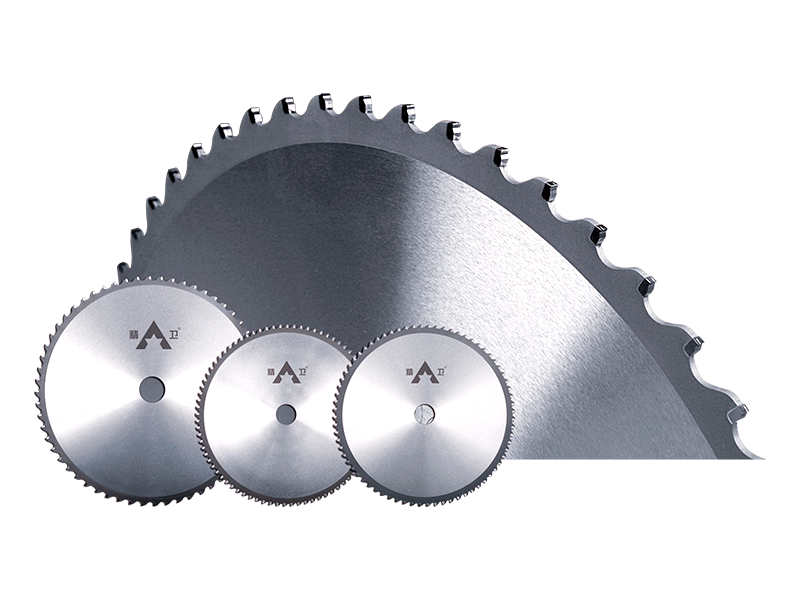

自動鋸盤の高精度機能を維持するには、厳密な予防保守スケジュールが必要です。内部電子回路と油圧回路は複雑であるため、小さな問題を無視するとシステム全体の故障につながる可能性があります。ガイドアームと超硬インサートの定期的な検査は不可欠です。これらのコンポーネントのわずかな摩耗でも「ブレードのふらつき」が発生し、切断面が直角にならない可能性があるためです。

潤滑システムも毎日監視する必要があります。多くの自動機は、ブレードの歯に正確な量のオイルを塗布する「マイクロドリップ」または「MQL」(最小量潤滑)システムを使用しています。これらのノズルが詰まると、その結果生じる摩擦により、先端が超硬の高価なブレードが数秒で破損する可能性があります。 PLC ソフトウェアを常に最新の状態に保ち、作動油に汚染物質が含まれていないことを確認することで、機械が長年にわたって最高の効率で動作することが保証されます。