メタルソーマシンを選択する際の重要な考慮事項

1. 被削材の種類

考慮すべき最も重要な要素の 1 つは、切断する予定の金属の種類です。特定の金属には、さまざまなタイプの鋸盤が適しています。例えば:

アルミニウムと銅: これらの材料は比較的柔らかく、丸鋸や冷鋸盤で簡単に切断できます。

スチールとステンレススチール: これらのより頑丈な金属には、バンドソーやコールドソーなどの高い切断能力を備えた機械が必要です。水平バンドソーは大きな部品に最適ですが、垂直バンドソーは複雑な切断に適しています。

非鉄金属: 真鍮や青銅などの金属を加工する場合、材料を損傷することなく正確な切断を行うために、コールドソーまたは丸鋸が一般的に使用されます。

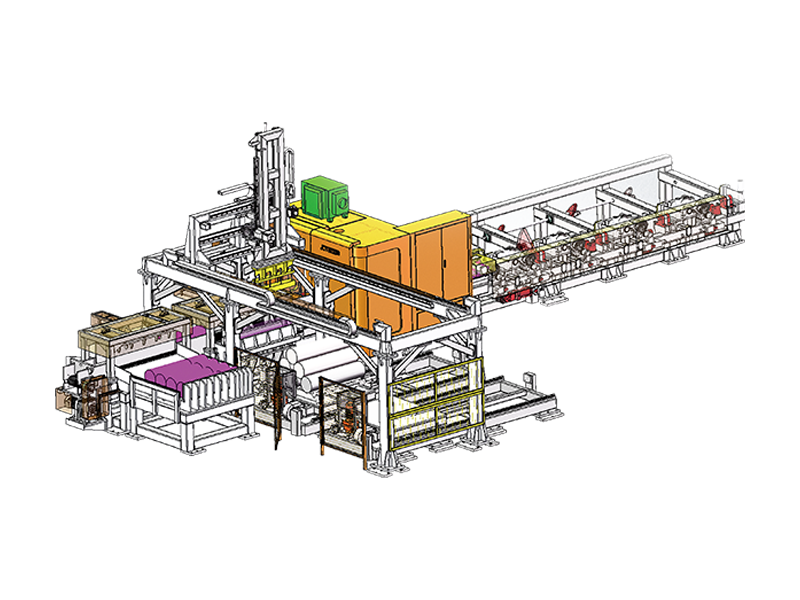

2. 切断能力

切断能力とは、鋸が処理できる材料の最大サイズを指します。一度にどれだけの材料を切断できるかが決まるため、これは重要な考慮事項です。切断能力は鋸盤の設計によって異なるため、切断する必要があると予想される最大のワークピースを処理できる機械を選択することが重要です。たとえば、水平バンドソーは通常、垂直バンドソーと比較して切断能力が大きいため、より大きく厚い金属の切断に最適です。

3. 切断速度と効率

切断速度は生産効率に直接影響する重要な要素です。いくつかの 金属鋸盤 他のものよりも高速で動作するため、スループットの向上に役立ちます。ただし、切断速度が速いとより多くの熱が発生する可能性があり、切断の品質に影響を与える可能性があります。刃の過熱や過度の摩耗などの問題を避けるために、切断速度と材料の種類のバランスをとることが重要です。速度設定を調整できる機械は柔軟性が高く、オペレーターは切断する特定の材料に合わせて速度を調整できます。

4. 精度と仕上げ

金属の切断に関しては、多くの場合、切断の精度が速度と同じくらい重要です。コールドソーやバンドソーなどの特定の鋸は、最小限のバリで高精度の切断を実現します。これは、厳しい公差と滑らかな仕上げが必要な用途には非常に重要です。高い精度が要求される作業の場合は、微調整設定と高い切断精度を備えた鋸盤を選択するのが最善です。

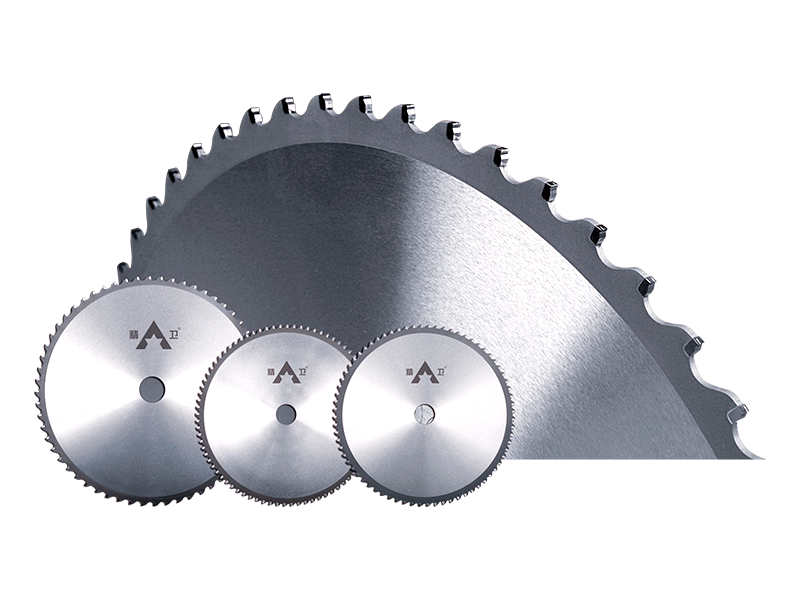

5. メンテナンスと耐久性

故障やメンテナンスによるダウンタイムは生産性に大きな影響を与える可能性があるため、耐久性はあらゆる産業機械にとって重要な側面です。金属鋸盤、特にブレード、モーター、切断コンポーネントは摩耗しやすいです。したがって、メタルソーマシンを選択するときは、マシンの寿命、メンテナンスの容易さ、交換部品の入手可能性を考慮してください。

自動潤滑システムと冷却機能を備えた機械は、手動によるメンテナンスの必要性が少なくなる傾向があります。さらに、長期間にわたってスムーズな動作を保証するために、保証または延長サービス契約が付属するモデルを選択してください。

6. 安全機能

安全性はあらゆる産業環境において最も重要であり、特に高速切断を伴う機械を操作する場合には重要です。最新の金属鋸盤には、次のようないくつかの安全機能が備わっています。

ブレード ガード: オペレータが切断ブレードに誤って接触するのを防ぎます。

緊急停止ボタン: 緊急時にオペレーターが機械をただちに停止できるようにします。

冷却システム: 摩擦と熱の蓄積を軽減し、切断プロセス中の過熱や事故を防ぎます。

メタルソーマシンにこれらの安全機能が装備されていることを確認することで、事故のリスクを最小限に抑え、チームにとってより安全な作業環境を作り出すことができます。