現代の製造業における丸鋸盤の影響と進化

丸鋸のルーツは、初期の製材所が水または蒸気で動く大きな円形の刃を使い始めた 18 世紀後半にまで遡ります。産業革命により、丸鋸の開発など、機械の大幅な改良が促進されました。これらの初期の鋸は主に製材所で木材を切断するために使用されました。それらは水車や蒸気エンジンなどの外部電源によって動力を供給されましたが、多くの場合大きくて扱いにくいものでした。しかし、時間が経つにつれて、より小型で持ち運びに便利な丸鋸バージョンが導入され、より柔軟な作業を必要とする建設業者や製造業者にとって、丸鋸がより使いやすくなりました。

今日の丸鋸は主に電気で駆動され、さまざまなサイズとデザインがあり、それぞれが特定の作業に適しています。最も一般的なタイプは手持ち式丸鋸で、建設、大工、木工でよく使用されます。これらの鋸は、持ち運びが容易で、現場で素早く正確に切断できるため、人気があります。テーブルソーとして知られる、より固定されたバージョンは、より安定性があり、通常、より大きく、より正確な切断のためにワークショップで使用されます。パネルソーやマイターソーなどのより高度なモデルも利用でき、複雑な角度や大型パネルの切断に優れた多用途性を提供します。

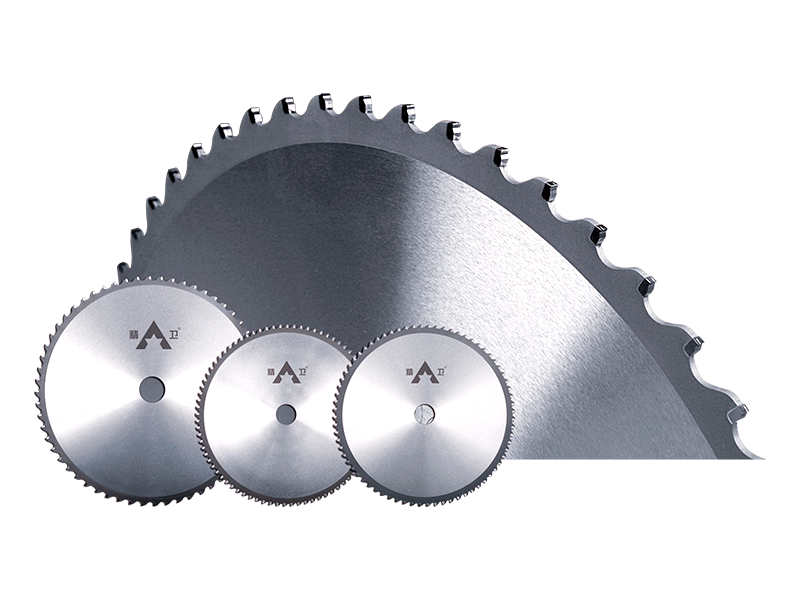

丸鋸業界における最も重要な進歩の 1 つは、ブレード技術の向上です。丸鋸刃の材質と設計が進化し、切断性能と寿命が向上しました。最新のブレードは、切断する材料に応じて、高炭素鋼、超硬、さらにはダイヤモンドで作られています。これらの材料はより硬く、耐久性があり、高速切削の応力に耐えることができます。ブレードの歯は、少ない力でよりスムーズに切断できるように設計されており、オペレータの負担が軽減され、鋸の全体的な効率が向上します。

さらに、 丸鋸盤 安全機能も進化しました。このツールが使用され始めた当初は、露出した回転刃と事故の可能性を考慮すると、安全性が大きな懸念事項でした。現在、多くの丸鋸は、ブレード ガード、自動ブレード ブレーキ、強化された人間工学に基づいたハンドルなど、安全性を向上させる機能を備えて設計されています。これらの改善により、オペレーターが保護され、鋸が安全かつ効果的に使用できるツールであり続けることが保証されます。

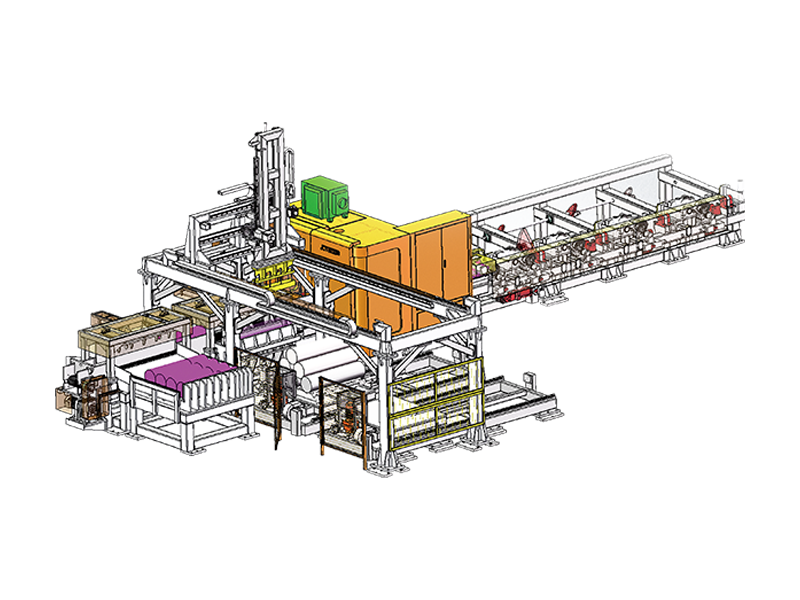

製造におけるコンピューター制御とオートメーションの台頭も、丸鋸市場に影響を与えています。現代の工場では、コンピューター数値制御 (CNC) 機械が丸鋸と組み合わせて使用され、自動切断が行われることがよくあります。これらの機械はデジタル設計図に基づいて正確な切断を行うようにプログラムされており、手動入力を必要とせずに高速かつ高精度の切断が可能です。この技術は、適切な適合性と機能を保証するために部品が正確な仕様を満たす必要がある自動車製造などの業界で特に役立ちます。

大量生産における丸鋸の役割は、どれだけ強調してもしすぎることはありません。家具、キャビネット、さらには自動車部品の生産などの大規模な製造業務において、丸鋸は需要の高い生産スケジュールを満たすために必要な効率を提供します。丸鋸が材料を切断できる速度 (多くの場合、最大 5,000 RPM (1 分あたりの回転数)) は、メーカーが大量の材料を迅速に処理できることを意味し、コストを削減し、スループットを向上させます。

レーザーやウォータージェット切断などの新しい切断技術の出現にも関わらず、丸鋸は依然として多くの業界にとって信頼性が高く、コスト効率の高いオプションです。そのシンプルさとスピードと切断力の組み合わせにより、今後何年にもわたって製造と建設において中心的な役割を果たし続けることが保証されます。